Page 40 - 《隔膜压滤机系列》

P. 40

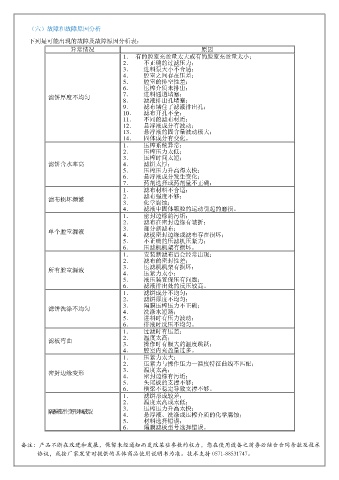

(六)故障和故障原因分析

下列是可能出现的故障及故障原因分析表:

异常情况 原因

1. 有的腔室充盈量太大或有的腔室充盈量太小;

2. 不正确的过滤压力;

3. 进料泵大小不合适;

4. 腔室之间存在压差;

5. 腔室的排空性差;

6. 压榨介质未排出;

7. 进料通道堵塞;

滤饼厚度不均匀

8. 滤液排出孔堵塞;

9. 滤布堵住了滤液排出孔;

10. 滤布开孔不全;

11. 不同的滤布材质;

12. 悬浮液成分有波动;

13. 悬浮液的固含量波动极大;

14. 固体成分有变化。

1. 压榨系统异常;

2. 压榨压力太低;

3. 压榨时间太短;

滤饼含水率高 4. 滤饼太厚;

5. 压榨压力升高得太快;

6. 悬浮液成分发生变化;

7. 药剂选择或药剂量不正确;

1. 滤布材料不合适;

2. 滤布强度不够;

滤布损坏频繁

3. 化学腐蚀;

4. 滤液中固体颗粒的运动引起的磨损。

1. 密封边缘的污垢;

2. 滤布在密封边缘有皱折;

3. 部分新滤布;

单个腔室漏液

4. 滤板密封边缘或滤布存在损坏;

5. 不正确的压滤机压紧力;

6. 压滤机机架有损坏。

1. 安装新滤布后会经常出现;

2. 滤布的密封性差;

3. 压滤机机架有损坏;

所有腔室漏液

4. 压紧力太小;

5. 液压装置保压有问题;

6. 滤液排出处的反压较高。

1. 滤饼成分不均匀;

2. 滤饼厚度不均匀;

3. 隔膜压榨压力不正确;

滤饼洗涤不均匀

4. 洗涤水短路;

5. 进料时有压力波动;

6. 排液时反压不均匀。

1. 过滤时有压差;

2. 温度太高;

滤板弯曲

3. 操作时有极大的温度跳跃;

4. 腔室内充盈量过多。

1. 压紧力太大;

2. 压紧力与操作压力—温度特征曲线不匹配;

3. 温度太高;

密封边缘变形

4. 密封边缘有污垢;

5. 头尾板的支撑不够;

6. 横梁不稳定导致支撑不够。

1. 滤饼形成较差;

2. 温度太高或太低;

3. 压榨压力升高太快;

隔 膜 塑 性 变 形 和 破 裂

4. 悬浮液、洗涤或压榨介质的化学腐蚀;

5. 材料选择错误;

6. 隔膜滤板型号选择错误。

备注:产品不断在改进和发展,保留未经通知而更改某些参数的权力,您在使用设备之前务必结合合同条款及技术

协议,或按厂家发货时提供的具体商品使用说明书为准。技术支持 0571-88531747。